Pek çok firmada çalışanlar genel olarak işe alındıklarında genel bir eğitimden geçirilir ve çalışma yerine teslim edilir. Bazı firmalar ise genel eğitimin yanı sıra teknik eğitim de vererek çalışma alanına teslim ederler. Çalışanlar teknik olarak yeterli olsalar bile çalışma düzeni açısından kendi sistemlerine göre çalışma eğilim gösterirler. Böylece firma içindeki çalışan sayısı kadar bir birinden farklı çalışma düzeni oluşur. Çalışanlar arasında uyumun 100% olmaması nedeni ile muda oluşur, verimlilik düşer.

Yalın üretim sistemi bu konuda şu presibi ortaya atmaktadır; bir ürünün üretilmesi için gerekli iş gücü birim üretim başına sabit kalmalıdır. Bu durumda akla gelen soru müşteri siparişleri azaldığında veya arttığında nasıl bir iş gücü planlaması yapılabileceğidir.

Shojinka temel prensipleri

Shojinka temel prensipleri aşağıdaki gibi sıralanabilir;

-

Müşteri talepleri doğrultusunda TAKT TIME (bir ürün için satış süresi) belirlenir.

-

Bir ürün için gerekli iş gücü süresi belirlenir. Burada katma değer üretmeyen zamanlar devre dışı edilmelidir.

-

Her iş istasyonu için standart hale getirilmiş iş rotası belirlenir. Böylece çalışan neyi, nasıl, ne zaman yapacağını tam olarak bilir.

-

İşlenmekte olan parça için standart miktar belirlenir. Böylece tek parça akışı sağlanır.

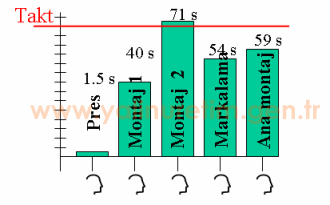

Bu belirlenenler ışığında ürünü üretmek için gereken adam sayısı, bir ürün için gereken sürenin,müşteri talebi ile belirlenen satış süresine (Takt Time) bölünmesi ile bulunur. Grafik-1 de bu durum açıklanmıştır. Bir ürünü üretmek için katma değer üreten işlerin toplamı 5 ayrı istasyonda (1.5 + 40 + 71 + 54 + 59) 224.5 saniye, takt time 70 saniye buna göre çalışması gereken eleman sayısı 3.2 eleman olarak hesaplanır. Yanı 5 kişi yerine 4 kişi alınır ve bir kişi yarım çalışır.

U hatları

Shojinka uygulamalarının temel sorunlarının başında bir insana birden fazla proseste iş gördürmek gelmektedir. Yani yukarıdaki örneğe bakacak olursak pres elemanı aynı zamanda başka bir işi -örneğin montaj 2 işini - de yüklenmelidir. Aksi durumda işgücü optimizasyonu sağlanamaz. Bu durumda montaj 2 ile press operasyonlarının yan yana veya çok yakın olması gerekmektedir. Aksi durumda preste çalışan elamanuzun yol yürümek durumunda kalır. Bu da yeniden verimsizlik demektir.

İşte buradan hareketle U bantları icat edilmiştir. U bandında bir eleman bir işi yaptıktan sonra hattın diğer bir notasına kolayca ulaşarak başka bir operasyonda da görev alabilmektedir. U şekli nedeni ile yer değiştirme zamanı oldukça kısa olabilmektedir.

Yükle yükle bandı (Chaku Chaku)

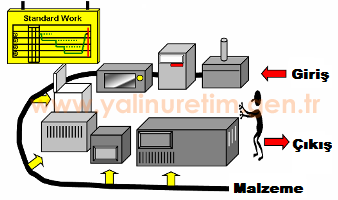

Yükle yükle bantları parti miktarının büyüklüğüne bağlı kalmaksızın işçilik maliyetinin sabit kalması problemine çözüm olarak ortaya çıkmıştır. Yükle yükle bantlarında JIDOKA ve HANADASHI uygulaması sonucu çalışan ile makine işleri ayrılmıştır ve makineler bir birine yakın yerleştirilmiştir. Her makine bir işlemi yerine getirmektedir ve yapısal olarak basit bir yapıya sahiptir. Bu hattın özelliği ise elde edilen üretim kapasitesi insan sayısı ile doğru orantılı olmasıdır. Hatta bir kişi bile çalışabilmekte ve aynı işçilik maliyeti ile müşteri talebini karşılamaktadır.

Yükle yükle bandında çalışma operatörün parçayı makineye yüklemesi, işlemi başlatması ve bir sonraki makiye geçmesi şeklindedir. Makine işlemi gerçekleştirmekte ve parçayı makineden başka bir alana boşaltmaktadır. Böylece operatör bir dizi işlemi ardı ardına hep aynı sürede yapabilmektedir. Hatta konacak ikinci operatör üretimi iki katına çıkarmaktadır. Böylece parça başına işçilik maliyeti her zaman aynı kalmaktadır.

Standart iş planı

Standart iş planı her çalışan için izleyeceği yol, yapacağı hareket ve kullanacağı malzemeyi yerleşim planı üzerinde gösteren bir plandır. Çalışanların temelde farklı şekilde çalışmaları yerine her zaman aynı sonucu verecek şekilde çalışmalarını sağlamak üzere hazırlanırlar. Standart iş planı hazırlarken dikkat edilmesi gereken husus çalışanın bir çevrimi bitirmesi sonrası ürün başına harcadığı zamanın toplanda TAKT TIME 'a uygun olması gerektiğidir. Uygunluk sürenin bir miktar az olması ile sağlanır.

Örnek standart iş planı için lütfen tıklayınız....