Hakkımızda

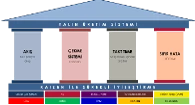

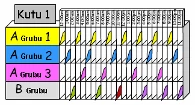

LeanACADEMY markası ile hizmet veren firmamız yalın üretim sistemi, kalite ve kişisel gelişim konularında danışmanlık ve eğitim veren, Türkiyenin önde gelen kuruluşlarından biridir. Bankacılıktan, tekstil sektörüne, inşaat sektöründen kamu kurumlarına uzanan geniş bir yelpazede hizmet sunmaktadır.

Lean Danışmanlık Sanayi ve Ticaret Limited Şirketi konusunda uzun yıllardır tecrübe sahibi olan Cevdet Dal tarafından 2009 yılında kurulmuştur. 2009 yılı sonunda dünyanın önde gelen danışmanlık firması olan Leonardo Group AG ile iş birliği yaparak firmanın Türkiye Temsilcisi olmuştur. Danışmanlarımız, yurt içi ve yurt dışı birçok firmada yalın üretim uygulamarını hayata geçirmiş, radikal iyileştirme sonuçları elde etmiş kişilerden oluşmaktadır. Tüm danışmanlarımız 10 yıl veya daha fazla tecrübeye sahip, birçok ulusal ve uluslararası firmada yönetim seviyesinde görev veya akademik kariyer sahibi kişlerden oluşmaktadır.